RKの国内アフターマーケット向けチェーンはすべて日本製です。日本の二輪環境を活性化するためにも「日本製」を使い続けます。チェーンは自動化が進んだ現代でも人の手を加えなければならない工程が多い工業製品です。RKチェーンは約70年間、技術によって磨かれ、人によって受け継がれてきたブランドです。

RKは、感動品質を実現するために、モノづくりにたくさんのこだわりを持っています。その中で一番大事にしているのは錆対策です。昨今チェーンの性能向上により寿命を迎えるまで利用されることは稀になってきていますが、錆びてしまった為に交換を余儀なくされることが多いです。現在日本国内向けRKチェーンは下記のカラーラインアップがあります。

電着黒(ED.BLACK), 電着金(ED.GOLD)や銀(SILVER)は錆対策のためプレートのみならず、大気に触れる全構成部品に表面処理を施しています。金(GOLD)は錆対策のため、チェーン外プレートと内プレートに表面処理を施しています。銀(NICKEL)は錆対策のため外チェーンプレートのみに表面処理を施しています。

RKシールチェーンに使われるプレートは全てポリッシュ処理を施しております。

目的は表面を滑らかにすることで摺動時の摩擦を低減し、シールの性能を最大限に発揮することです。

RKカラーチェーンはこの滑らかにポリッシュしたチェーンプレートの上に表面処理を施すため、鏡面のような輝きを放つ仕上がりになっています。電着黒(ED.BLACK)や電着金(ED.GOLD)のチェーンプレートは2層コートを採用しています。

一度メッキ処理を施した上、錆に強い電着塗装コートを2層目として施しています。

銀(SILVER), 金(GOLD), 銀(NICKEL)のチェーンプレートは単層メッキ処理になります。

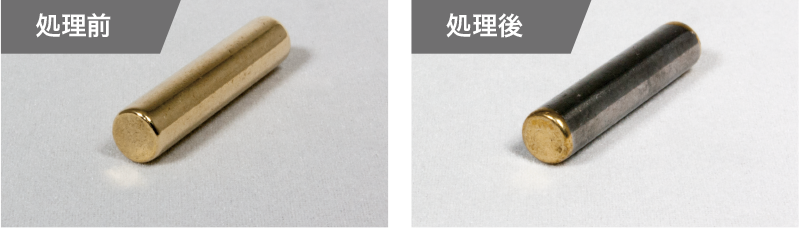

ピンの頭は常時大気にさらされている部品ですので、錆対策をしていなければ錆びます。

ピンの錆を放置すると、チェーンプレートにメッキ処理がされていても、そのうち”もらい錆”によってチェーンプレートにも錆を移してしまう恐れがあります。

最大限の錆対策を実施するため、RKカラーチェーンの電着黒(ED.BLACK)、電着金(ED.GOLD)や銀(SILVER)はプレートだけでなくピンにもメッキ処理をしています。

一方でチェーンの動作を実現しているピンとブッシュの摺動によってピンに施したメッキ処理の薄い膜がはがれると、チェーンの初期伸びの要因となります。

チェーンの最大の屈曲はフロントスプロケット噛合時であり、屈曲運動で接触する部分だけが摩耗していきます。そのため、ピン全体ではなく、ピンの片側だけメッキがはがれてしまうことになります。

メッキの膜厚が20[μm]、⻑さが120Lのチェーンでピンに施したメッキに剥がれが生じた場合、 20[μm] x 120L = 約2.4[mm]の初期伸びになります。これはアジャスターボルトを調整しなければならないレベルの初期伸びになります。

RKではこの初期伸びを最小限にするために、メッキ処理を施したピンの胴体部分メッキを研削工程で一本一本剥がしています。また、ピンを研削することで真円度の精度が大いに向上し、摺動抵抗の低減につながっています。

最大限の錆対策を実施するため、RKカラーチェーンの電着黒(ED.BLACK)、電着金(ED.GOLD)や銀(SILVER)はローラーにもメッキ処理をしています。新品の際は錆対策になりますが、運転時スプロケットの歯に常時当てられる部品ですので、走行距離が重なるにつれメッキが落ちてきます。

最終的に、錆対策の一番は普段こまめなチェーンメンテナンスになります。しっかりメンテナンスして、良い状態で長く使えるようにしましょう!

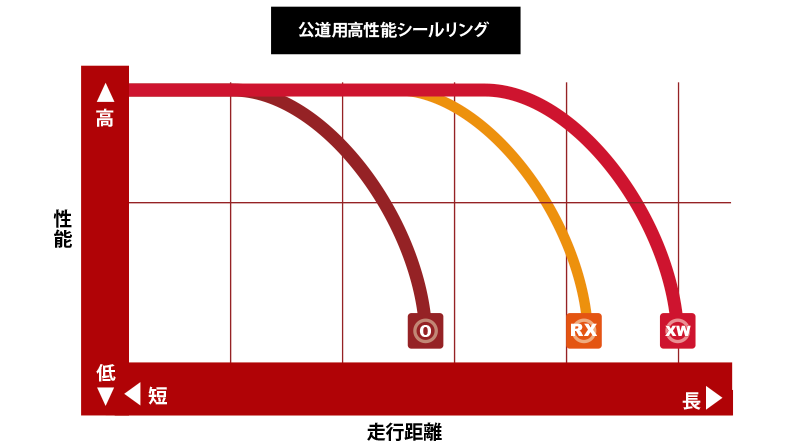

シールチェーンの開発は1975年まで遡ります。当初使われるシールリングは一般的なオイルパッキンと同じ形状をしている、いわゆるO RINGです。1977年のボルドー24時間耐久レースにおいてそのチェーンを装着したHONDAのチームが優勝。それまでは1レースで3本のノンシールチェーンを消費していたところを、RKのシールチェーン装着車は1本で走りきる事が出来たのです。

翌年の1978年、初めての開催となった鈴鹿8時間耐久レースで、RKのシールチェーンを装着したヨシムラが優勝。シールチェーンの存在と評価が一気に広がりました。当時の装着チェーンは630SO(現在は廃番)でした。

RKのシールチェーンが量産車両の純正装着として初採用されたのは1975年。レースの驚異的な実績が後押しし、シールチェーンは純正チェーンとして加速的に各車両メーカーの量産車に続々と採用される事になりました。

チェーングリースの密封性向上及びフリックション低減のため、1978年にRX RINGが開発されました。

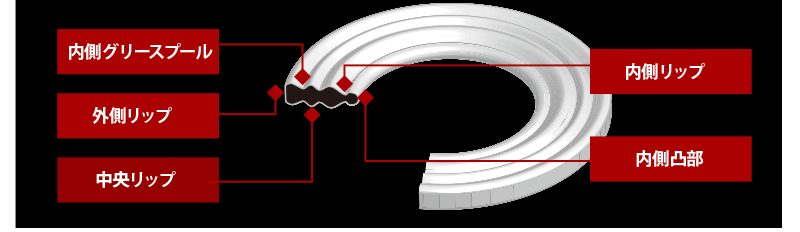

RX RINGの封入リップを2つにするダブルバリア構造はグリースの密封性向上及びフリックション低減を実現しました。

1985年、DAKAR RALLYに参戦するHONDAのチームのために、XW RINGは開発されました。封入リップを3つにするトリプルバリア構造はグリースの密封性向上及びフリックション低減のみならず、砂漠の砂という最強な侵入物の侵入を防ぐ役割を果たしています。

1986年から1989年の間、HONDAのチームのDAKAR RALLY 4連覇を共にすることができました。XW RINGはRKのシールリングで最も耐久性に優れたシールリングになります。

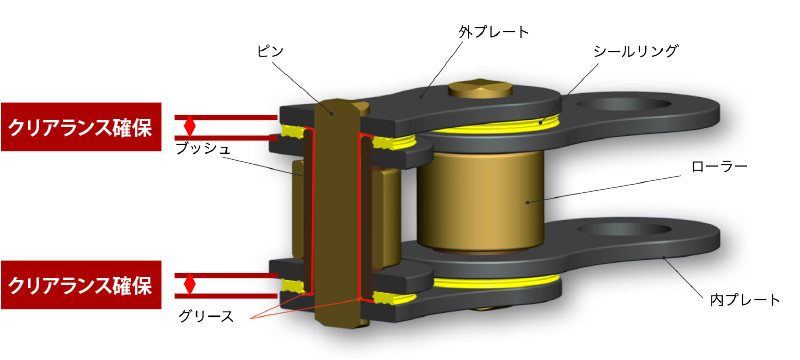

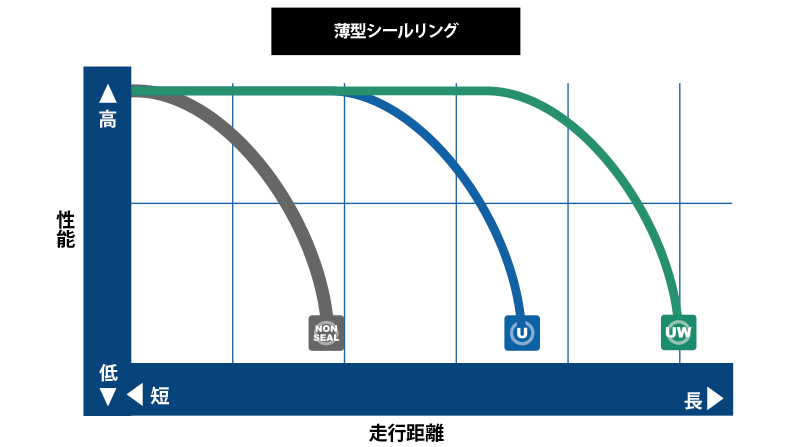

1995年、シールチェーン最大の問題点である「重量増」を解決すべく、U RINGが開発されました。シールリングはチェーンに組み込まれるため、シールの厚み分のクリアランスを確保する必要があります。

従って、自ずとピンは長くチェーン幅は広くなるため、チェーンが重くなります。

ロードレース向けに少しでも軽いチェーンを開発するために極薄U RINGが開発されました。XW RINGの厚みは約2.0[mm]に対して、U RINGは僅か0.8[mm]とその半分以下です。その薄さによりシールチェーンをノンシールチェーンと同等の重量やチェーン幅の設計が可能となりました。ただし、当初のU RINGは耐久性に優れないため、レースチェーンのみの採用でした。

1999年、U RINGの耐久性を上げたUW RINGが開発されました。封入リップを3つにするトリプルバリア構造でグリースの密封性向上及びフリクション低減のみならず、侵入物の侵入を防ぐ役割を果たしています。UW RINGは現在、ロードレースやオフロードレース問わず、世界最高峰のレースに認められている技術です。

その後、RKのシールリングは形状的に大きな変化はないのですが、耐久性向上やフリックション低減のため、材質や製造方法など細かな改善を重ねています。

RKはチェーンの性能向上やトレーサビリティ向上のため、業界初のレーザー刻印を1995年に導入しました。現在、レーザー刻印は全てのRKシールチェーンに採用しています。外側にあるチェーンプレートの7枚おきに、「RK」「ロット番号」「銘柄」「JAPAN」を刻印しています。(ロット刻印は2004年より)従来のパンチ刻印で発生していた表面傷をなくすことで、疲労強度の向上に成功しています。

また、刻印したロット番号から製造工程の作業詳細から材料まで遡って特定することができます。

レーザーマーキングの採用は、二輪用ドライブチェーンより更に過酷な使用条件であるカート用チェーン(219サイズ)の軽量化試験中に刻印が起点となった切断事例を克服すべく実用化されました。現在RKシール付きチェーンは全てレーザーマーキング化されており、このような危険性は完全に排除されています。

ローラーチェーンの製造に原価低減のため板を巻いた巻きブッシュを採用することがあります。ですが、RKチェーンは全て冷間鍛造ブッシュ(ソリッドブッシュ)を採用しています。冷間鍛造ブッシュは継ぎ目がないためグリースの保持性がよく、真円度に優れるためピンとブッシュの間に最適な接触面を実現しています。

その結果、巻きブッシュ採用チェーンよりも2倍の耐久性を実現しています。